Membongkar Empat Strategi Teras Perancangan Logistik Pintar

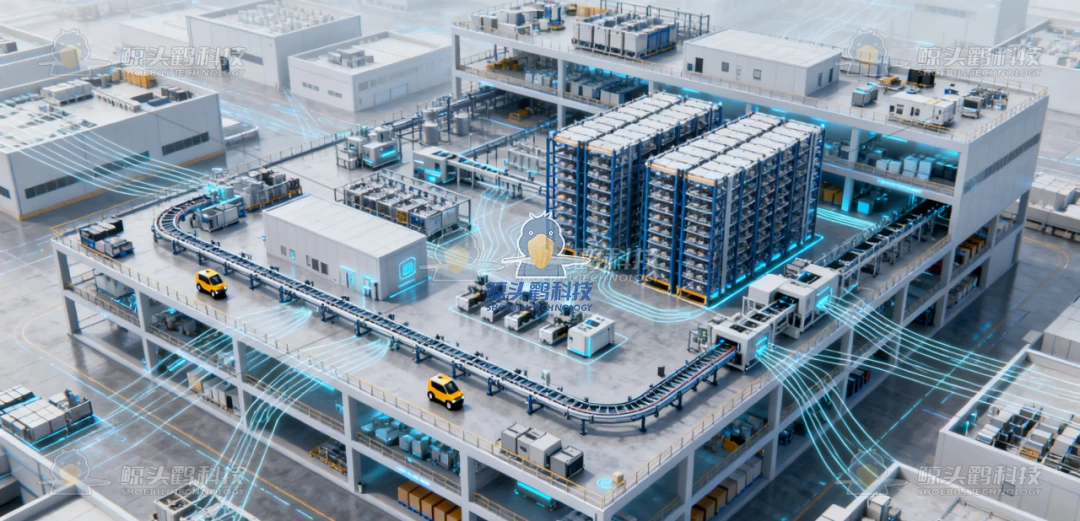

Memandangkan industri pembuatan semakin pantas ke arah kecerdasan dan automasi, kilang berbilang tingkat semakin popular kerana penggunaan ruang yang tinggi. Walau bagaimanapun, aliran bahan menegak dan mendatar yang kompleks sering menjadi hambatan untuk peningkatan kecekapan. Sistem logistik tradisional yang banyak bergantung pada operasi manual membawa kepada kos yang tinggi, kecekapan rendah, ralat penghantaran yang kerap dan potensi risiko keselamatan.

Jadi, bagaimanakah kilang berbilang tingkat boleh menghapuskan keperluan untuk kakitangan logistik dan mencapai gelung logistik yang pintar sepenuhnya?

Artikel ini menguraikan penyelesaian logistik pintar "kakitangan logistik sifar" yang terbukti berdasarkan prinsip teras perancangan kilang — membantu perusahaan membuka kunci aliran bahan yang lancar dan automatik.

Gudang Automatik Berpusat Menjangkau Semua Tingkat: Menyelesaikan Cabaran Logistik Menegak

Cabaran terbesar dalam logistik kilang berbilang tingkat terletak pada pemindahan bahan merentas lantai. Dalam persediaan konvensional, pekerja mengangkut bahan antara tingkat menggunakan lif — proses yang memakan masa dan tidak cekap yang sering menyebabkan inventori tertunggak pada tahap yang berbeza.

Kunci untuk menyelesaikan masalah ini terletak pada "reka bentuk gudang automatik terpusat" . Dengan meletakkan sistem penyimpanan dan pengambilan automatik (ASRS) di kawasan tengah kilang, dan menyepadukan lif menegak yang menghubungkan semua tingkat dari tanah ke atas, ASRS menjadi teras "hab logistik menegak."

Berfungsi sebagai "pusat penghantaran pusat" semua bahan kilang - termasuk bahan mentah, produk separuh siap dan barang siap - ASRS membolehkan setiap tingkat pengeluaran beroperasi tanpa kawasan penyimpanan yang berasingan. Bahan disimpan atau diambil terus melalui port masuk/keluar yang ditetapkan pada setiap peringkat.

Sebagai contoh, bahan mentah yang diterima dan diperiksa di tingkat satu boleh disimpan di bahagian bawah ASRS. Apabila barisan pengeluaran di tingkat tiga memerlukan bahan, sistem secara automatik mengarahkan lif untuk menghantarnya dengan tepat ke antara muka tingkat tiga. Begitu juga, produk separuh siap dari tingkat lima boleh dikembalikan kepada ASRS untuk penjadualan seterusnya.

Reka bentuk ini membuka sepenuhnya saluran logistik menegak, membolehkan pemindahan bahan tanpa pemandu dan tanpa gangguan di beberapa tingkat.

AGV Disepadukan dengan ASRS: Menyelesaikan "Last Mile" di Setiap Tingkat

Selepas menyelesaikan logistik menegak, pemindahan bahan mentah jarak dekat ke barisan pengeluaran dan barang siap kembali ke simpanan di tingkat yang sama dikendalikan oleh AGV (Kenderaan Berpandu Automatik).

Dalam rangka kerja perancangan ini, AGV disepadukan sepenuhnya dengan sistem ASRS pusat. Apabila sistem pengeluaran menghantar permintaan bahan, ASRS secara automatik mendapatkan semula bahan yang diperlukan dan meletakkannya di stesen dok AGV. AGV kemudiannya mengikut laluan pra-peta atau berpandukan laser untuk menghantar bahan dengan tepat ke rak barisan pengeluaran. Setelah pengeluaran selesai, AGV memindahkan barang siap kembali ke pelabuhan masuk ASRS, membentuk aliran gelung tertutup bahan mentah → pengeluaran → barang siap di tingkat yang sama.

Keseluruhan proses beroperasi tanpa pemanduan manual atau penjadualan. AGV melaraskan kelajuan dan laluan mereka secara dinamik mengikut rentak pengeluaran, meminimumkan intensiti buruh, kehilangan bahan dan ralat pemindahan.

Talian Penghantar Terus ke Kawasan Penghantaran: Menghapuskan Pautan Berlebihan

Secara tradisinya, barang siap bergerak dari ASRS ke penghantaran melalui beberapa langkah perantaraan — pengambilan gudang, penyimpanan sementara dan pemindahan manual ke zon penghantaran. Proses ini tidak cekap dan terdedah kepada percampuran yang disebabkan oleh tindanan sementara.

Untuk mengatasinya, perancang boleh memasang talian penghantar automatik sepenuhnya yang menghubungkan ASRS terus ke kawasan penghantaran. ASRS mengeluarkan produk siap secara automatik mengikut keperluan pesanan, dan penghantar menghantarnya terus ke stesen pengisihan atau platform pemuatan — tanpa sebarang campur tangan manual.

Untuk pesanan trak pukal, penghantar boleh mengangkut produk terus ke ruang pemunggahan yang sepadan. Untuk pesanan kecil atau berbilang, sistem pengisihan di hujung penghantar secara automatik mengklasifikasikan barangan mengikut destinasi, sedia untuk pengambilan kurier atau logistik.

Reka bentuk diperkemas ini menghapuskan langkah berlebihan seperti penyimpanan sementara dan pemindahan manual , memendekkan masa daripada mendapatkan semula kepada penghantaran sebanyak lebih 50% sambil mengurangkan risiko campuran pesanan.

Pemakanan Bahan Berpusat: Mengurangkan Penglibatan Manual daripada Sumber

Di luar logistik produk utama, pengendalian bahan tambahan — seperti skru, pelekat atau pembungkusan — juga boleh menggunakan tenaga kerja yang ketara jika setiap barisan pengeluaran meminta dan menggerakkannya secara manual.

Penyelesaian: sistem pemakanan berpusat.

Gudang bahan bantu khusus ditubuhkan di dalam kilang. Berdasarkan jadual pengeluaran, AGV kecil atau sistem pengangkutan saluran paip menghantar bahan tambahan dengan tepat ke stesen bekalan setiap talian pada selang masa yang tetap. Contohnya, semasa pemasangan, mini-AGV boleh menghantar skru dan nat setiap jam; untuk pembungkusan, sistem saluran paip boleh menyalurkan karton dan pita terus ke stesen pembungkusan.

Mod "penghantaran proaktif" ini menggantikan sistem "permintaan atas permintaan" tradisional, membolehkan setiap baris menerima pengisian bahan tepat pada masanya tanpa kakitangan logistik yang berdedikasi — terus maju ke arah matlamat "kakitangan logistik sifar".

Empat Penyelesaian Bersepadu: Membina Ekosistem Logistik Pintar Lengkap

Daripada gudang menegak berpusat yang merentangi semua tingkat, kepada AGV yang menguruskan aliran bahan intra-lantai, kepada talian penghantar yang terus sampai ke pelabuhan perkapalan dan bekalan bahan terpusat yang meliputi penambahan bahan tambahan, empat penyelesaian teras ini tidak wujud secara bebas. Sebaliknya, mereka membentuk sistem logistik pintar yang komprehensif dan lancar melalui sistem yang saling berkaitan.

Sistem ini, dengan matlamat terasnya untuk "mengurangkan atau bahkan tidak mengawal" operasi, melalui kerjasama mendalam peralatan dan sistem, bukan sahaja menghapuskan sepenuhnya pergantungan kepada kakitangan logistik tetapi juga mencapai aliran bahan yang cekap, tepat dan kos efektif. Bagi kilang berbilang tingkat, ini bukan sahaja mewakili peningkatan dalam model logistik tetapi juga peningkatan menyeluruh dalam kecekapan dan pengurusan pengeluaran. Apabila aliran bahan tidak lagi memerlukan campur tangan manual, kilang boleh memberi lebih tumpuan kepada mengoptimumkan proses pengeluaran dan meningkatkan kualiti produk, benar-benar memasuki era baharu pembuatan pintar.

Pada masa hadapan, dengan penembusan lanjut teknologi seperti 5G, Internet of Things dan AI, logistik pintar di kilang berbilang tingkat akan mencapai peningkatan yang lebih dinamik dan pintar, seperti operasi kerjasama AGV dan robot, dan pelarasan inventori automatik berdasarkan ramalan pesanan di gudang menegak. Tetapi tidak kira bagaimana teknologi itu berkembang, logik perancangan "berdasarkan penggunaan ruang dan menyasarkan operasi tanpa pemandu keseluruhan proses" akan sentiasa menjadi daya saing teras logistik pintar di kilang berbilang tingkat.

[Teknologi Kasut Shanghai]

Teknologi Shoebill akan membantu anda merancang kilang peneraju industri yang mesra pengguna dan mampu milik!

Sama ada anda sedang membina kilang baharu atau mengubah suai yang sedia ada, kami menawarkan perkhidmatan sehenti yang komprehensif, termasuk perancangan taman, reka bentuk seni bina, perancangan susun atur, reka bentuk automasi dan logistik, reka bentuk dalaman perindustrian piawai, reka bentuk digital, kampus pintar, visualisasi lanjutan dan sokongan pelaksanaan.

Kami mengutamakan pelaksanaan, memastikan projek anda menjadi penanda aras industri selepas pelaksanaan.

Pelanggan termasuk peneraju industri seperti Heli Forklift, Motosikal Qianjiang, Giti Tyre, Baoxiniao dan Yangquan Valve.

Mudah Alih: 13262659820

Laman Web Rasmi: www.shoebilltech.com

E-mel: shoebill@balaena.cn